5 апреля 1998 года, через 10 лет после начала строительства, был открыт самый длинный висячий мост в мире Акаси-Кайке в Японии.

Акаси-Кайке, также известен в Японии как Pearl Bridge, длина главного пролета 1991 метров. Проезжая часть моста, имеет шести полосное движение (по три в каждую сторону), расположена на балке, которая представляет собой сквозную ферму 35,5 м шириной и 14 м высотой. Балка подвешена на канаты диаметром 1,12 м, которые состоят из сборных прядей. Кабели проходят через два стальных пилона выстой 298 м.

Мост расположен на высоте 280 м над уровнем моря и его подмостовой габарит составляет 1500 м на 65 м. Около 181400 т стали было использовано в пролетном строении моста и 1,42 миллиона м3 бетона было использовано в фундаменте.

Строительство моста стоило около 500 млрд. японских иен (4,2 миллиарда долларов США), поэтому была назначена пошлина за проезд в размере 2300 иен (20 долларов США) из расчета, что мост окупится в течение 30 лет. Сейчас мостом пользуются около 25000 транспортных средств ежесуточно и мост ежедневно "зарабатывает" полмиллиона долларов США, поэтому существует надежда, что он окупится через 20 лет, и это хорошо, так как многие люди из-за такой цены предпочитают ездить на автобусах.

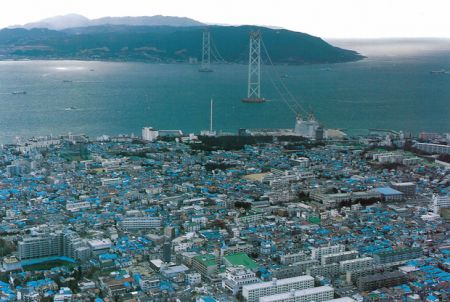

Висячий мост Акаси-Кайке расположен на шоссе Кобе-Наруто, которое соединяет главный остров Хонсю и южный остров Сикоку. Этот маршрут является самым восточным из трех маршрутов движения с севера на юг, маршрут утвержден в 1969 году в национальном плане развития Японии, чтобы стимулировать местную торговлю и содействовать промышленному развитию региона.

На 81-километровом маршруте Кобе-Наруто было намечено строительство двух мостов, в том числе самый длинный в мире - Акаси-Кайке. Этот мост общей протяженностью 3911 м пересекает Акаси пролив, соединяя площадь Кобе острова Хонсю с островом Авадзи, шестого по величине острова в Японии. Второй крупный мост на этом маршруте, висячий мост Ohnaruto, был завершен в 1995 году и соединяет остров Сикоку с южной границей острова Авадзи. Это соединение современных автомобильных дорог, развязок и мостов позволяет значительно расширить экономику острова Авадзи.

Мост был построен на 110-метровой глубине, подверженный приливным течениям в 4,5 м/с. Мост способен выдерживать ветер скоростью 80 м/с и потенциальные землетрясения магнитудой до 8,5 баллов по шкале Рихтера. Мост расположен на слоистых аллювиальных и делювиальных месторождениях, выше твердых Акаси или Коби слоях. Гранит выступает на опоре, расположенной на острове Авадзи.

Основной пролет должен был быть 1990 м с двумя боковыми пролетами по 960 м каждый. Но после землетрясения 17 января 1995, получившее название "Великое Землетрясение Ханщин", эти характеристики длин пролетов поменялись. Это землетрясение провело полномасштабное испытание пилонов. К счастью, монтаж пролетного строения еще тогда не был начат, поэтому в зону повреждения попали только пилоны, землетрясение вызвало их стабильное боковое и вертикальное смещение со стороны острова Авадзи и анкерного крепления. Пилон переместился на 1,3 м на запад, а анкерное крепление – на 1,4 м, относительно пилона и анкерного крепления Кобе. Это привело к увеличению длины пролета на 0,8 м между пилонами и на 0,3 м увеличение длины пролета с южной стороны. Пилон со стороны о. Авадзи был перемещен на 0,2 м вертикально вниз, а анкерная заделка была поднята на 0,2 м. Провисание главного кабеля было снижено на 1,3 м.

Землетрясение вызвало задержку в строительстве на месяц, в течение которого мост был тщательно обследован на предмет повреждений. Увеличенное расстояние между пилонами было подогнано изменением конструкций двух центральных панелей, которые были на 0,4 м длиннее первоначальных.

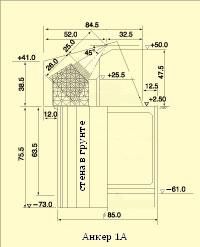

Анкерная заделка имеет размер 63 м на 84 м в плане. Западный анкерный устой моста Акаси-Кайке (со стороны о. Авадзи) опирается непосредственно на гранитное основание, восточный (со стороны о. Хонсю) фундамент представляет собой цилиндрический бетонный массив наружным диаметром 85 м и высотой 64,5 м, заглубленный в коренные породы (плиоценовые песчаник и сланец), залегающие на глубине 55 м под толщей песчано-гравелистого грунта.

Сооружение этого фундамента производилось в следующем порядке:

1. устройство методом «стена в грунте» внешней ограждающей перемычки толщиной 2,2 м и глубиной 75,5 м;

Стена разбивалась на секции, которые разрабатывались с помощью захваток. Захватки производились тремя буровыми агрегатами, оснащенными фрезерными головками: двумя - типа «гидрофреза» модели НР-10000М и одним - типа «электромельница» модели ЕМ320М. По окончании бурения очередной секции траншеи, удалялся донный шлам, перекачкой замещался весь объем суспензии в траншее на свежий глинистый раствор, после чего опускали в траншею арматурный каркас, сращиваемый из четырех цельноперевозимых секций высотой по 18 м, и приступали к укладке бетонной смеси.

2. разработка цилиндрического котлована в пределах внешнего ограждения с последующим возведением внутренней железобетонной стенки толщиной 2 м;

Под защитой ограждения была выполнена разработка грунта экскаваторами до глубины 61 м от уровня моря и возведена внутренняя стенка толщиной 2 м, конструктивно объединенная с ограждением.

3. укладка по дну котлована бетонной подушки толщиной 4 м и конструктивного днища толщиной 2,5 м;

Бетонную подушку толщиной 4 м выполнили из специального бетона, причем вначале уложили ее центральную часть методом укатки смеси виброкатками, а затем забетонировали кольцевую периферийную часть, работающую совместно с ограждающей стеной, используя обычную технологию с применением погружных вибраторов.

4. заполнение цилиндрической камеры бетоном;

Пространство камеры (внутренним диаметром 76,6 м и высотой 51 м), образованной цилиндрическим ограждением и днищем, заполняли бетонной смесью, уплотняемой виброкатками. Эта технология сводит к минимуму температурные напряжения, развивающиеся в процессе гидратации цемента. Как и подушку, внешнее кольцо шириной 1,5 м бетонировали по традиционной технологии с применением глубинных вибраторов.

5. бетонирование конструктивной внешней плиты толщиной 6 м;

После заполнения камеры бетоном, в два приема (полукругами) была забетонирована железобетонная верхняя плита толщиной 6 м и диаметром 80,6 м. Укладка производилась четырьмя слоями толщиной по 1,5 м, причем в верхнем из слоев использовалась специальная низкоэкзотермичная сверхподвижная (не требующая вибрационного уплотнения) бетонная смесь.

Таким образом, для различных элементов фундамента анкерного устоя моста Акаси-Кайке потребовались бетонные смеси нескольких специальных рецептур с водоцементным отношением, колеблющимся в диапазоне от 0,33 до 0,77, и расчетной прочностью бетона — от 9 до 37 МПа. Объем бетонной смеси составил около 550 тыс. м3. Для освоения такого объема работ на объекте был оборудован стационарный бетонный завод с максимальной технической производительностью 480 м3/ч.

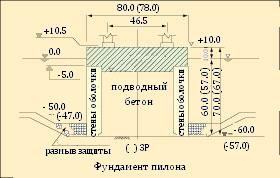

Фундаменты пилонов, опертые на дно пролива при глубине воды около 60 м, представляют собой массивные сталебетонные цилиндры, один из которых, больший, имеет диаметр 80 м и высоту 70 м, а второй, меньший, - соответственно, 78 и 67 м. Работы по устройству каждого из фундаментов включали следующие операции:

1. разработка слабого песчано-гравелистого донного грунта на площадке диаметром 110 м до проектной нижней отметки фундамента (-60 м от уровня моря), производилась канатным грейфером (использовалось четыре различных типа грейферных ковшей) с технологического судна «Мицутомо-1». Контроль качества планировки дна выполнялся методом ультразвуковой эхолокации и безлюдной видеосъемкой самоходным подводным аппаратом с дистанционным управлением;

2. доставка стальной оболочки фундамента буксированием на плаву и ее погружение путем заливки воды в отсеки пустотелых стенок толщиной 12 м, очистка поверхности грунта в пределах центральной полости оболочки от шлама, производилась с помощью 28 станков-роботов с дистанционным управлением;

3. стабилизация донного грунта вокруг оболочки наброской из габионов и валунов, в радиусе 80 м с минимальной толщиной слоя 3 м;

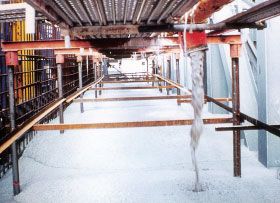

4. подводное бетонирование до отметки -10м ниже уровня моря в пределах центральной полости производилась четырнадцатью слоями. Первый слой представлял собой цементно-песчаный раствор, обеспечивающий требуемую плотность примыкания фундамента к донному галечнику и заполнение зазоров под стенками оболочки. В дальнейшем каждый слой бетонной смеси объемом 9 тыс. м3 укладывали непрерывно, в среднем за 51 ч с производительностью от 166 до 184 м3/ч. Эта операция выполнялась 6 бетононасосами с распределением смеси на 24 бетонолитные трубы, смонтированных в стационарных извлекателях. Бетонная смесь подавалась по разветвленной сети бетонопроводов диаметром 200 мм при помощи 18 золотниковых механизмов. Заполнение бетонной смесью отсеков пустотелых стенок оболочек от отметки -60 м до -5 м также выполняли методом подводного бетонирования, при этом непрерывно укладывалось около 9 тыс. м3 бетонной смеси. В каждом отсеке помещались 6 бетонолитных труб. Первый слой толщиной около 1,8 м также выполнялся из цементно-песчаного раствора, что обеспечивало заполнение узлов сопряжения расположенных здесь элементов жесткости металлоконструкции. Очередность бетонирования отсеков определялась из соображений равновесия конструкции.

5. откачка воды из внутренней полости и отсеков оболочки и сооружение железобетонного верхнего яруса фундамента.

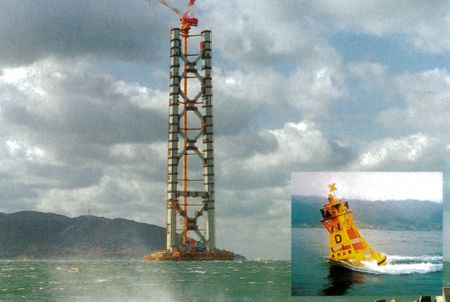

Во время возведения пилона был использован независимый свободно стоящий 145тонный башенный кран.

На каждый пилон были прикреплены гасители колебаний, уменьшающие ветровую нагрузку и сокращающие колебания в случае землетрясения. Протягивание тросов осуществлялось направляющим канатом, который был протянут с помощью вертолета.

Главный кабель, который имеет относительный провес 1/10, был установлен с использованием сборных заводских прядей. Кабельная прядь состоит из оцинкованных проволок заводского производства диаметром 5,23мм в количестве 127шт и длинной 4,085 м. Высокопрочная проволока с пределом прочности на растяжение 180 кг/мм2 была предпочтительнее чем стандартная – 160 кг/мм2. Каждая прядь была доставлена на строительную площадку, где была растянута от одного анкерного крепления над седлом каждого пилона до противоположной анкерной заделки. Этот процесс повторялся 289 раз при сборке каждого главного кабеля.

Кстати, если вытянуть в длину все стальные нити (диаметром 5,23 мм) несущих тросов моста Акаси-Кайке, то ими можно опоясать земной шар более семи раз.

Для получения кабеля 1,12 м диаметром была использована специальная машина для обжима 290 параллельных проволочных прядей. На заключительном этапе подвески кабеля были прикреплены к главному тросу для поддержки главной фермы.Подвески кабеля были также заводского производства диаметром 7мм, с пределом прочности 180 кг/мм2, поэтому в подвеске было использовано 2 высокопрочные проволоки (вместо обычных 4), необходимых для поддержания пролетного строения в узлах фермы.

Сталь для узлов фермы была изготовлена на заводе и доставлялась на мост на барже к пилонам, поднималась на высоту проезжей части и доставлялась мостовым краном в соответствующее место для соединения с несущим канатом.

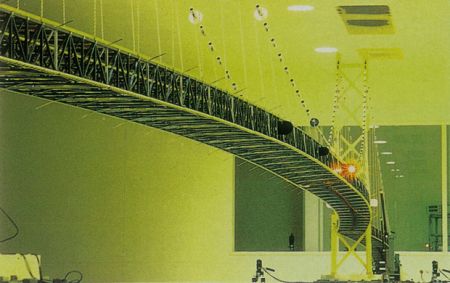

Некоторые уникальные технологии были разработаны в проекте и строительстве этого моста. Для проектировщиков была поставлена сложная цель решить задачу аэродинамической стабильности моста. Контролирующая организация Администрация моста Хонсю-Сикоку заключила договор с Научно-Исследовательским институтом общественных работ на строительство крупнейшей в мире аэродинамической установки на тестирование полного сечения модели в ламинарных и турбулентных потоках ветра. В результате испытания были применены новшества, такие как: установка вертикальных пластин, в центре нижней части дороги, увеличивающие скорость вибраций.

Второй уникальной технологией, примененной на мосту Акаси-Кайке, явилось использование параллельных проволочных прядей для изготовления и монтажа кабелей. Преимуществом использования нового метода прядения кабелей из параллельных прядей было их непрерывность от анкера до анкера, что позволило устранить кручение кабелей и сократить возможные несчастные случаи. При использовании метода параллельных прядей, была применена уникальная машина для обжатия кабелей, которая была предназначена для формирования параллельных нитей в окончательную круглую форму. Использование высокопрочной проволоки сократило число необходимых прядей и число подвесок в канате для крепления их к ферме, что сэкономило время на монтаж и стоимость.

Мост освещается в общей сложности 1737 огнями, 1084 из них освещает основные кабели, 116 – основные башни, 404 лампочки на балках и 132 – на креплениях. Три ярко освещающие газоразрядные трубки из красного, зеленого и синего цветов были установлены на главных кабелях.

Мост был построен в течении 10 лет. Несмотря на опасность этого типа строительства, тщательно разработанные меры безопасности окупились, несколько несчастных случаев привели к 6 травмам, но без смертельного исхода, что зафиксировано в безопасности мирового класса.