Технология инъецирования

ИНЪЕЦИРОВАНИЕ КАНАЛОВ И ЗАПОЛНЕНИЕ ОТКРЫТЫХ ПОЛОСТЕЙ

5.113. Инъецировать закрытые и заполнять открытые каналы следует, как правило, непосредственно за натяжением группы или всех напрягаемых арматурных звеньев монтируемой конструкции. В случаях, когда интервал между натяжением напрягаемой арматуры и заполнением каналов превышает сроки, установленные в поз. 15 табл. 12, следует принимать меры по временной се защите от коррозии по специальному проекту.

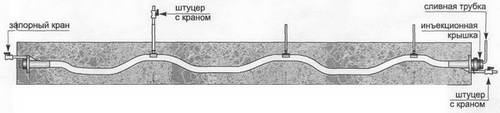

5.114. Раствор для инъецирования следует готовить в механических мешалках. Для его нагнетания в конструкцию применять растворонасосы. Ручное приготовление инъекционного раствора не допускается.

5.115. Не позже чем за сутки до начала инъецирования каналы следует промыть, а затем заполнить водой для определения их герметичности. Выявленные неплотности и раковины необходимо заделать сразу после удаления воды из канала. Одновременно следует установить на анкерные устройства анкерные колпаки, если анкерные устройства не были омоноличены заранее. В случаях, когда герметичность каналов была нарушена до степени, препятствующей инъецированию, вопрос о пригодности конструкции должна решить комиссия с участием представителя проектной организации.

(3.06.04-91, п. 6.19)

5.116. Раствор для инъецирования следует нагнетать в каналы, предварительно заполняемые водой. При расположении анкеров напрягаемой арматуры в разных уровнях раствор необходимо закачивать в канал со стороны ниже расположенного анкера.

Инъецируют канал без перерыва. В случаях образования «пробки» канал следует промыть водой и нагнетать раствор заново. После заполнения канала раствором его следует опрессовать. Каналы, имеющие наклонные участки с обоих концов, следует опрессовать через патрубки, установленные на обоих анкерных устройствах. Каналы необходимо спрессовывать со стороны анкера, в который нагнетают раствор в процессе инъецирования, а с противоположной стороны — сразу после окончания инъецирования.

(3.06.04-91, п. 6.20)

5.117. Вертикальные каналы составных по высоте опор для инъецирования следует разбить на ярусы высотой 20-25 м, совмещая их с местами обрыва напрягаемой арматуры.

В верхней части всех ярусов каналов следует устанавливать дополнительные патрубки для выхода нагнетаемого снизу раствора и выпуска раствора для инъецирования выше расположенного яруса опоры.

Вначале инъецируют каналы нижнего яруса на всю его высоту без опрессовки раствора в канале, затем, не ранее, чем через 5 ч, участок канала выше расположенного яруса опоры. Раствор в каналах верхнего яруса опоры должен быть спрессован.

Перед заполнением раствором (бетоном) открытых каналов его стенки и напрягаемую арматуру следует очистить и продуть сжатым воздухом. При заполнении каналов раствор (бетон) необходимо тщательно уплотнять. При пакетном расположении напрягаемых арматурных элементов в несколько рядов каналы следует заполнять в соответствии с указаниями ППР. Бетонная поверхность после заполнения канала должна быть покрыта водонепроницаемой пленкой, пленкообразующим составом или мешковиной, увлажняемой 2-3 раза/сут. в течение двух недель.

(3.06.04-91, п. 6.21)

5.118. Работы по омоноличиванию открытых каналов при средней температуре воздуха ниже плюс 5°С и при минимальной ниже 0°С допускается выполнять по специально разработанному ППР.

5.119. При инъецнровании закрытых и заполнении открытых каналов следует осуществлять постоянный контроль за качеством применяемого раствора (бетона) и условиям его нагнетания (укладки) с отражением результатов контроля в карточке и в журнале (приложения № 58 и 59).

(3.06.04-91, п. 6.22)

5.120. Технические требования, которые следует выполнять при производстве работ по инъецированию и заполнению каналов и проверять при операционном контроле, а также объем, методы или способы контроля приведены в табл. 21.

Таблица 21

| Технические требования | Контроль | Метод или способ контроля |

| 1. Температурные условия инъецирования: | В течение производства работ | Измерительный (измерение термометром) |

| а) среднесуточная температура окружающего воздуха для нормальных условий работ не менее 5°С (при минимальной не менее 0°С) | ||

| б) температура инъецированного раствора к началу нагнетания от 10 до 30°С | Каждый раз перед началом инъецирования | Измерительный (измерение термометром) |

| 2. Свойства инъекционных растворов: | ||

| а) текучесть: сразу после приготовления раствора 40 ± 2; через 60 мин после приготовления 80 ± 5 | При подборе рабочих составов, а также при замене материалов и технологии инъецирования | Измерительный (измерение приборами СоюздорНИИ и испытание контрольных кубиков размером 10х10х10 см) |

| б) оседание (уменьшение объема) неболее 2 % | То же | Измерительный (измерение приборами СоюздорНИИ) |

| в) морозостойкость* — не увеличивать своего объема при однократном охлаждении до минус 23°С | То же | То же |

| г) прочность в возрасте 7 сут — не менее 20 МПа (200 кгс/см2) в возрасте 28 сут — нс менее 30 МПа (300 кгс/см2) | То же | Испытание контрольных кубиков размером 10х10х10 см |

| 3. Материал инъекционных растворов: | ||

| а) портландцемент (для бетона мостов) марки 400 и выше | При подборе инъекционных составов | Проверка по ГОСТ 10178-85* |

| б) пластифицирующие добавки: ЛСТ — 0,2 % (сухого вещества) массы цемента или мылонафт 0,12-0,15 % массы цемента в растворе на товарный раствор добавки; при пластифицированном цементе соответственно 0,1 % и 0,05-0,07 % | То же | Измерительный (взвешивание на весах) |

| 4. Технология инъецирования: | ||

| а) рабочее давление растворонасоса 0,5 — 1 МПа (5-10 кгс/см2) | В процессе инъецирования | Операционный (проверка по манометру растворонасоса) |

| б) скорость заполнения каналов раствором не более 3 м/мин | То же | Операционный (наблюдение по часам) |

| в) опрессовка раствора в канале 0,6 ± 0,05 МПа (6 ± 0,5 кгс/см2) | То же | Операционный (проверка по манометру) |

| г) время опрессовки 5 ± 2 мин | То же | Операционный (наблюдение по часам) |

| е) диаметр отверстия в анкере или конструкции, через которое инъецируют раствор — не менее 16 мм | То же | То же |

| 5. Материал бетона (раствора) для заполнения открытых каналов — портландцемент (для бетона мостов) марки 500 и выше | При подборе рабочих составов бетона или раствора | Проверка по ГОСТ 10178-85* |

| 6. Водоотделение бетона (раствора) в течение 24 ч — не более 2 % объема | То же | Измерительный (проверка на приборе СоюздорНИИ) |

* Для каналов с бетонными стенками проверяют только при В/Ц более 0,45 и для случаев инъецирования зимой. Для каналов с металлическими или полимерными стенками только при В/Ц более 0,4 независимо от сезона выполнения работ.