Технология бетонирования

Бетонирование конструкций

1. Приготовление бетонной смеси

2. Транспортирование бетонной смеси

3. Подготовка к укладке бетонной смеси

4. Способы укладки бетонной смеси

5. Уплотнение бетонной смеси вибрированием

6. Устройство рабочих швов

7. Укладка бетонной смеси в различные конструкции

8. Вакуумирование бетона

9. Торкретирование

10. Укладка бетонной смеси под водой

11. Выдерживание бетона

12. Распалубливание конструкций

Особенности технологии бетонных работ в экстремальных условиях

1. Специфика и методы зимнего бетонирования

2. Метод термоса

3. Бетонирование с применением противоморозных добавок

4. Искусственный прогрев бетона

5. Инфракрасный, индукционный и конвективный нагрев

6. Режимы нагрева и остывания бетона

Заключение

Бетонирование конструкций

1. Приготовление бетонной смеси

Бетонную смесь приготовляют на механизированном или автоматизированном бетонном заводе и в готовом виде доставляют на строительство. При потребности в бетонной смеси до 3 тыс. м3 в месяц на строительной площадке может быть на эстакаде смонтирована временная бетоносмесительная установка таким образом, чтобы осуществлять выгрузку бетонной смеси в транспортные средства.

Приготовление бетонной смеси состоит из операций по приему и складированию составляющих материалов (цемента и заполнителей), дозирования и перемешивания их и выдачи готовой бетонной смеси на транспортные средства. В зимних условиях в данный технологический цикл включаются дополнительные операции. При приготовлении бетонной смеси для бетонирования конструкций в условиях отрицательных температур необходимо подогревать воду и заполнители; при применении бетонов с добавками (противоморозными, пластифицирующими, порообразующими и др.) следует предварительно изготовить водный раствор этих добавок.

Бетонную смесь приготовляют по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь, при расчлененной – отдозированные составляющие или сухую бетонную смесь.

Основными техническими средствами для приготовления бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

В зависимости от потребности в бетонной смеси могут быть организованы районные бетонные заводы, крупные стационарные бетоносмесительные узлы или построечные установки.

Районные бетонные заводы снабжают готовыми смесями строительные объекты, расположенные на расстояниях, не превышающих технологически допускаемые расстояния автомобильных перевозок. Это расстояние, называемое радиусом действия завода, зависит от многих факторов, основными из которых являются местные дорожные условия и технологические свойства цемента. Районные заводы обычно обслуживают стройки, находящиеся в радиусе действия до 25...30 км.

Стационарные бетоносмесительные узлы (заводы) обычно устраивают на крупных строительных площадках при сроке возведения комплекса в течение 5...6 лет. Такие заводы выполняют сборно-разборными блочной конструкции, что позволяет их быструю перебазировку на новый объект.

Построечные бетоносмесительные установки обслуживают одну строительную площадку или отдельно строящийся объект при месячной потребности в бетонной смеси до 1,5 тыс. м3.

При обосновании создания бетоносмесительной установки на строительной площадке должны быть оборудованы склады песка, щебня, цемента, предусмотрена возможность подогрева составляющих и добавки пластификаторов. Бетонные заводы обычно выпускают продукцию двух видов – отдозированные составляющие и готовую бетонную смесь, в основном для автобетоносмесителей.

В качестве оборудования для приготовления обычной бетонной смеси применяются смесители цикличного и непрерывного действия, работающие по принципу свободного падения смеси или принудительного перемешивания. Бетонные смеси с малым содержанием воды и высокой технической вязкостью приготовляют в вибробетономешалках с интенсивным вибрационным воздействием. Виброперемешивание помимо уменьшения расхода цемента позволяет увеличить прочность конструкций и сократить срок производства работ.

Дозирование составляющих материалов должно производиться по массе. Точность дозирования цемента, активных добавок и воды должно быть не ниже 1% при приготовлении смеси на заводах и не ниже 3% – на бетоносмесительных установках, для заполнителей – соответственно на 2 и 3%. Допускается на мелких бетономешалках осуществлять дозировку цемента по массе, а заполнителей по объему с учетом их влажности. Проверка подвижности бетонной смеси на месте приготовления должна производиться не реже двух раз в смену при условии постоянной влажности заполнителей. Заполнители для бетона применяются фракционированными и чистыми. Запрещается применять природную смесь песка и гравия без рассеивания на фракции.

Порядок загрузки компонентов, продолжительность перемешивания бетонной смеси должны быть установлены для конкретных материалов и применяемого оборудования путем оценки подвижности, однородности и прочности бетона в конкретном замесе.

Загрузку смесителя цикличного действия можно осуществлять в следующей последовательности. Сначала в смеситель подают 15...20% требуемого на замес количества воды, затем одновременно начинают загружать цемент и заполнители, не прекращая подачи воды до требуемого количества. Цемент поступает в смеситель между порциями заполнителя, благодаря чему устраняется его распыление. Продолжительность перемешивания бетонной смеси зависит от емкости барабана смесителя и необходимой подвижности бетонной смеси и находится в пределах от 45 до 240 с.

Наибольший размер зерен крупного заполнителя принимают не более 1/3 наименьшей толщины тонкостенной конструкции, для железобетонных плит – не более 1/2 толщины плиты, для других армированных конструкций – не более 2/3 наименьшего расстояния между стержнями арматуры. В песке не должно быть зерен гравия и щебня размером более 10 мм, а частиц от 5 до 10 мм не более 5% по весу, остальные частицы должны быть размером менее 5 мм. Пригодность воды для приготовления бетонной смеси проверяют лабораторным путем.

Бетонные смеси, в зависимости от водоцементного отношения, а оно обычно варьируется в пределах от 0,35 до 0,8, бывают разной консистенции – жесткие, малоподвижные и подвижные. Степень подвижности характеризуется осадкой стандартного конуса, имеющего высоту обычно 30 см.

Проверку прочности бетона осуществляют контрольными кубиками с ребрами 10, 15, 20 и 30 см. Для немассивных конструкций раздавливают кубики и проверяют прочность бетона через 28 суток, для массивов – в возрасте 60, 90 и 120 дней.

Для подбора состава бетонной смеси в зависимости от требуемой подвижности и водоцементного отношения созданы таблицы состава смеси.

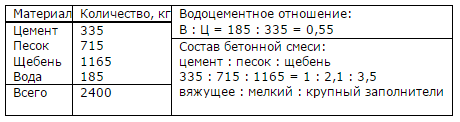

Пример подбора состава бетонной смеси на 1 м3 бетона

Коэффициент выхода – отношение объема бетонной смеси к объемам сухих материалов, обычно в пределах от 0,58 до 0,72.

Все большее применение находит сухая строительная смесь (ССС) – смесь вяжущего, заполнителя, добавок, пигментов, отдозированных и перемешанных на заводе, и затворяемая водой перед употреблением. Точное дозирование компонентов позволяет получать более высокие технические характеристики готовой продукции по сравнению со смесями, приготовляемыми на строительной площадке. Важным достоинством сухих смесей является возможность целенаправленного добавления в них химических добавок и микронаполнителей, как улучшающих их структуру, так и подготовленных для применения в холодное время года.

Сухие смеси для производства бетонных работ подразделены на несколько групп. Сухие бетонные смеси представляют собой смесь крупного заполнителя с фракциями до 20 мм, песка, вяжущего и добавок. На упаковке таких смесей, в частности в зависимости от максимальной крупности заполнителя, даны показания по оптимальной области применения – каркас здания, заделка стыков, устройство полов и т. д. Мелкозернистый бетон наиболее удобен для монтажных, ремонтных работ, устройства стяжек, для работ при отрицательных температурах.

Морозостойкие бетонные смеси разработаны специально для производства работ в зимнее время. Такие смеси имеют в составе специальные добавки, позволяющие свежеуложенному бетону продолжать набирать прочность при понижении температуры до –15 єС.

2. Транспортирование бетонной смеси

Состав процесса транспортирования. В общем виде, транспортный процесс включает приемку бетонной смеси из раздаточного бункера бетоносмесительной установки, перемещение ее различными транспортными средствами на объект бетонирования, последующую подачу смеси к месту укладки или же перегрузку ее на другие транспортные средства или приспособления, с помощью которых смесь доставляют в блок бетонирования. Блоком бетонирования называют подготовленную к укладке бетонной смеси конструкцию или ее часть с установленной опалубкой и смонтированной арматурой.

На практике процесс доставки бетонной смеси в блок бетонирования осуществляют по двум схемам:

- от места приготовления до непосредственной разгрузки в блок бетонирования;

- от места приготовления до места разгрузки у бетонируемого объекта, с последующей подачей бетона в блок бетонирования. Эта схема предусматривает промежуточную перегрузку бетонной смеси.

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси. Запрещается добавлять воду на месте укладки смеси для увеличения ее подвижности.

Транспортирование бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования, осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки в блок бетонирования – в бадьях кранами, подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями.

Способ транспортирования бетонной смеси к месту ее укладки выбирают в зависимости от характера сооружения, общего объема укладываемой бетонной смеси, суточной потребности, дальности перевозки и высоты подъема. При любом способе транспортирования бетонную смесь нужно предохранять от влияния солнечных лучей, атмосферных осадков, расслоения на составные части и утечки цементного молока или раствора, обеспечения требуемой для укладки подвижности. Дополнительно в зимних условиях бетонную смесь предохраняют от быстрого охлаждения и замерзания.

Перевозка бетонной смеси автотранспортом. Бетонную смесь на объект бетонирования доставляют в автомобилях-самосвалах, автобетоновозах, автобетоносмесителях, в бадьях-контейнерах, устанавливаемых в кузова бортовых автомобилей. Продолжительность перевозки, т. е. время от приготовления бетонной смеси до ее укладки и уплотнения не должна превышать 1 ч. При движении бетон нужно предохранять от чрезмерного встряхивания во избежание расслаивания.

По хорошим дорогам на расстояния до 15 км бетонную смесь можно транспортировать в открытых автомобилях-самосвалах или в бадьях, установленных в кузовах машин. Из автосамосвалов бетонная смесь может выгружаться в бункера или при бетонировании массивов ниже уровня земли подача бетонной смеси прямо с самосвалов без перегрузки в конструкцию может осуществляться с эстакад или передвижных мостов. Рекомендуемая скорость движения транспорта в пути 16...20 км/ч без резких торможений. Однако кузова автосамосвалов мало приспособлены для перевозки подвижной бетонной смеси. В результате в процессе транспортирования на объект 2...3% смеси теряется в пути – выплескивается при движении по плохим дорогам и при спуске в котлованы, вытекает в щели заднего борта. При опорожнении кузова его частично приходится очищать вручную, в процессе перевозки бетонная смесь в самосвалах часто расслаивается, летом она теряет воду, а зимой быстро охлаждается. Модернизация кузовов автосамосвалов путем изменения их формы, наращивания бортов, установки герметизирующих прокладок вдоль заднего борта хотя и значительно снижают потери бетона, но не решают проблемы в целом.

Для транспортирования бетонной смеси в городских условиях, а также на большие расстояния (в пределах 100 км) особенно целесообразно применять автобетоносмесители со смесительными барабанами разной емкости. В смесительный барабан на бетонном заводе загружают сухую бетонную смесь, которая за 5...8 мин. до прибытия к месту укладки бетонной смеси перемешивается с вводимой в барабан водой или воду подают непосредственно на объекте. Готовую смесь выгружают путем вращения смесительного барабана в обратную сторону. Наличие откидного выгрузочного лотка позволяет производить порционную разгрузку, а также непосредственно подавать смесь сразу в бетонируемую конструкцию. Использование автобетоносмесителей позволяет существенно увеличить допустимые расстояния перевозки бетонных смесей без снижения их качества.

Стоимость перевозки бетонной смеси в автобетоновозах и автобетоносмесителях ниже, чем при других способах, поэтому они находят преимущественное применение в современном строительстве.

Доставленную на объект бетонная смесь разгружают непосредственно в конструкцию или перегружают в приемные бункеры (промежуточные емкости), для последующего перемещения в блоки бетонирования.

Подача бетонной смеси кранами и подъемниками. Доставленную автомобильным транспортом бетонную смесь разгружают на объекте в бадьи и в большинстве случаев с помощью кранов подают непосредственно в конструкцию. Башенные и стреловые краны, используемые на строительной площадке, применяют и для порционной подачи в блоки бетонирования и распределения смеси в пределах этого блока. При этом бетонная смесь в бадье перемещается вертикально и горизонтально, что обеспечивает возможность ее подачи точно в точку или зона разгрузки. Бадьи бывают поворотные и неповоротные.

Поворотная бадья представляет собой сварную емкость, состоящую из жесткого корпуса, затвора и рычага, иногда на корпусе закрепляют вибратор. Корпус выполнен в виде салазок («туфельки»), такая конструкция позволяет загружать бадью, когда она находится в горизонтальном положении. При подъеме краном бадью стропуют за петли на боковой плоскости, благодаря чему она в процессе подъема плавно переходит из горизонтального в вертикальное положение. В таком положении она не только перемещается, но и разгружается путем раскрытия рычагом затвора в нижней части корпуса. При опускании бадьи под загрузку она также плавно принимает горизонтальное положение с загрузочным отверстием кверху. Такие бадьи имеют преимущественное применение. Обычно бадьи бывают полезной емкостью 0,3; 0,6 и 0,8 м3; их заполняют бетонной смесью на 0,9...0,95% их объема.

Неповоротная бадья также представляет собой сварную емкость, но в отличие от поворотной, она подается под загрузку и разгрузку в вертикальном положении. Такие бадьи используются в тех случаях, когда необходимо бетонную смесь подавать относительно узкой струей и небольшими порциями в опалубку колонн, узких стен и перегородок. Вместимость бадьи принимают в пределах 0,5...2 м3.

Подъемники различного типа используют для перемещения бетонной смеси только по вертикали. Обычно применяют подъемники стоечного типа, которые поднимают бетонную смесь на высоту в ковшах или контейнерах. Для горизонтального транспортирования бетонной смеси в этом случае используют тачки, мотороллеры или мототележки. Нашел применение шахтоподъемник, который позволяет поднимать на высоту до 80 м бетонную смесь в объеме 50...60 м3 в смену.

Транспортирование бетонной смеси ленточными конвейерами и бетоноукладчиками. В промышленном и гражданском строительстве используют ленточные конвейеры как внутрипостроечный транспорт для подачи бетонной смеси при бетонировании точечных конструкций с небольшими размерами в плане.

Передвижные ленточные конвейеры, обладая большой производительностью до 35 м3/ч, не распределяют бетонную смесь по всей площади бетонируемой конструкции. Поэтому в процессе подачи смеси приходится переставлять конвейер, что требует дополнительных трудовых затрат и соответственно перерывов в бетонировании.

Более эффективными являются бетоноукладчики, которые применяют для устройства монолитных фундаментов под здания и технологическое оборудование, для бетонирования компактных, но рассредоточенных объектов. Бетоноукладчик представляет собой самоходный агрегат, на вращающейся платформе которого имеется оборудование для приема бетонной смеси и подачи ее к месту укладки. Органом, транспортирующим бетонную смесь, является ленточный телескопический конвейер, состоящий из основного и подвижного конвейеров. Из кузова автобетоновоза бетонная смесь выгружается в приемный бункер бетоноукладчика, откуда она поступает на основной транспортер, с которого перегружается на подвижный, а с него непосредственно в конструкцию. Бетонная смесь может подаваться в любую точку бетонируемой конструкции в плане размерами от 3 до 20 м с поворотом подвижного конвейера до 360є с одной рабочей позиции. Бетоноукладчик может подавать смесь на высоту 8 м, а также опускать ее ниже стоянки с уклоном транспортера до 10є.

Трубопроводный транспорт бетонной смеси. Трубопроводный транспорт относится к внутрипостроечному и при определенных условиях имеет ряд технологических преимуществ перед другими способами горизонтального и вертикального перемещения бетонных смесей. К числу достоинств относятся возможность осуществления одним механизмом горизонтального и вертикального перемещения смесей от места их разгрузки на объекте или непосредственно от приобъектной бетоносмесительной установки к месту непосредственной укладки, возможность подачи бетонных смесей в труднодоступные участки возводимого сооружения.

Техническими средствами трубопроводного транспорта являются машины для перекачивания бетонной смеси из приемного бункера к месту укладки – бетононасосы, пневмонагнетатели, различные бетоноводы и оборудование для подачи бетонной смеси к месту производства работ. Транспортирование бетонной смеси в пределах объекта может быть осуществлено при помощи бетононасосов и пневмонагнетателей. Этот вид механизации применяют при больших объемах бетонирования и при бетонировании высоких конструкций, например сводов, зданий из монолитного бетона, башен и т. д.

Бетононасосы с механическим приводом представляют собой горизонтальные поршневые насосы одностороннего действия с двумя принудительными пробковыми клапанами. Рабочий процесс бетононасоса состоит в возвратно-поступательном движении поршня в цилиндре и согласованной с ним работы всасывающего и нагнетательного клапанов.

Бетононасосы выполняют в стационарном, прицепном и самоходном вариантах. Радиус действия бетононасоса по горизонтали колеблется в пределах 220...300 м или по вертикали – до 40 м. При больших расстояниях или высотах используют 2...3 последовательно расположенных насоса.

Бетоновод предназначен для перемещения бетонной смеси от бетононасоса к месту укладки и состоит из отдельных трубчатых звеньев (обычно стальных), входящих в комплект бетононасоса. В комплект входят прямые звенья длиной 0,5... 3 м и колена (отводы) с углом поворота 90, 45, 22 и 10є.

Прокладывают бетоновод до наиболее удаленного места укладки бетонной смеси, и по мере укладки его постепенно разбирают, снимая последние звенья труб, т. е. процесс бетонирования ведут «на себя».

В качестве оборудования для распределения бетонной смеси применяют гибкие рукава, поворотные колена, круговые распределители и распределительные стрелы. Для спуска бетонной смеси вниз используют также обычные желоба и хоботы. Гибкие распределительные рукава диаметром 80…125 мм применяют для распределения бетонной смеси в радиусе до 8 м.

Распределительные стрелы являются специализированным оборудованием, предназначенным для перемещения концевого участка бетоновода в зону распределения бетонной смеси. Распределительная стрела состоит из несущих элементов – секций бетоновода с концевым резинотканым рукавом и поворотного устройства. Стрелы в зависимости от их длины бывают двух-, трех- и четырехсекционными. Складывание стрелы обычно производится в вертикальной плоскости и реже – в горизонтальной. Распределительные стрелы изготовляют в стационарном и прицепном вариантах.

На следующую стоянку бетоноукладчик, масса которого 1…6 т, переставляют установленным на объекте монтажным краном, бетоновод удлиняют и бетонная смесь подают на вновь возводимые ярусы здания. Для уплотнения бетонной смеси, в случае если это требуется по технологии производства работ, используют вибраторы различного назначения: для вертикальных конструкций – глубинные вибраторы, для горизонтальных – виброрейки.

В настоящее время наибольшее распространение при укладке бетонной смеси имеют автобетононасосы, представляющие собой бетононасос с полноповоротной распределительной стрелой, смонтированной на раме, которая, в свою очередь, укреплена на шасси автомобиля. Автобетононасосы предназначены для подачи бетонной смеси к месту укладки, как по вертикали, так и по горизонтали. По стреле, состоящей из трех шарнирно сочлененных частей, проходит бетоновод с шарнирами-вставками в местах сочленений стрелы, заканчивающейся гибким распределительным рукавом. При объеме укладки до 80 м3 бетона в смену используют отечественные или импортные автобетононасосы, которые оснащены загрузочным бункером, насосом и раздаточной стрелой. Подача бетонной смеси осуществляется в вертикальном (до 80 м) и горизонтальном направлениях (до 360 м).

В качестве крупного заполнителя рекомендуется применять гравий или щебень не игловатой формы. Наибольший размер зерен крупного заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода для гравия и 0,33 – для щебня. Количество зерен наибольшего размера и зерен пластинчатой (лешадной) или игловатой формы не должно превышать 15% по массе.

Перед началом транспортирования бетонной смеси трубопровод смазывают, прокачивая через него известковое тесто или цементный раствор. После окончания бетонирования бетоновод промывают водой под давлением и через него пропускают эластичный пыж. Длительные остановки бетононасоса не допускаются. При перерыве более чем на 30 мин смесь во избежание образования пробок активизируют путем периодического включения бетононасоса, при перерывах, превышающих 30...40 мин бетоновод должен быть опорожнен, очищен и промыт. Диаметр бетоноводов 150; 180 и 200 мм, максимальный размер крупного заполнителя бетонной смеси принимают не более 1/3 диаметра трубопровода.

3. Подготовка к укладке бетонной смеси

Перед укладкой бетонной смеси в конструкцию выполняют комплекс операций по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания. Укладку смеси осуществляют на естественное основание или в опалубочные формы. Перед укладкой бетонной смеси должны быть оформлены акты на скрытые работы, в том числе на подготовку основания, гидроизоляцию, опалубку, армирование и установку закладных частей.

Подготовительные работы перед бетонированием включают:

- по опалубке – проверку основных отметок, геометрических размеров, вертикальности, отсутствие щелей, наличие пробок и закладных деталей;

- по арматуре – качество сварных швов, правильность установки, надежность закрепления, обеспечение защитного слоя бетона.

Непосредственно перед укладкой бетонной смеси очищенные бетонные поверхности должны быть промыты водой и просушены струей воздуха. Поверхность металлической опалубки покрывается маслом, а бетонной, железобетонной и армоцементной опалубки смачивается водой для предотвращения отсоса большого количества воды из уложенной бетонной смеси в эту опалубку. Опалубка на основе древесины при гладких поверхностях смачивается водой, при шероховатых поверхностях ее лучше смазывать соляровым маслом. Стыковые поверхности ранее уложенного бетона очищают от грязи и промывают.

Проектное расположение арматурных стержней и сеток обеспечивается правильной установкой поддерживающих устройств: шаблонов, фиксаторов, подставок, прокладок и подкладок. Запрещается применять подкладки из обрезков арматуры, деревянных брусков и щебня. Сварные стыки, узлы и швы, выполненные при монтаже арматуры, осматривают снаружи. Кроме того, испытывают несколько образцов арматуры, вырезанных из конструкции. Места вырезки и число образцов устанавливают по согласованию с представителем технадзора.

Расстояние от арматуры до ближайшей поверхности опалубки проверяют по толщине защитного слоя бетона, указываемой в чертежах бетонируемой конструкции.

Арматуру, для надежного сцепления со свежеуложенной бетонной смесью, очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора пескоструйным аппаратом и проволочными щетками.

Перед укладкой бетонной смеси на грунт подготавливают основание. С него удаляют растительные, торфяные и прочие грунты органического происхождения, сухой несвязный грунт увлажняют. Переборы (перекопы) грунта заполняют песком и уплотняют. Готовность основания под укладку бетонной смеси оформляют актом.

4. Способы укладки бетонной смеси

Укладка бетонной смеси должна быть осуществлена такими способами, чтобы были обеспечены монолитность уложенного бетона, проектные физико-механические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями и полное (без каких-либо пустот) заполнение бетоном заопалубленного пространства возводимой конструкции.

Укладку бетонной смеси осуществляют тремя методами: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. При каждом методе укладки должно быть соблюдено основное правило – новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Этим исключается необходимость устройства рабочих швов бетонирования (см. ниже) по высоте конструкции.

Как правило, укладку в небольшие в плане конструкции (колонны, балки, тонкостенные стены, перегородки и др.) ведут сразу на всю высоту без перерыва для исключения устройства рабочих швов. В большие в плане конструкции (например, массивные фундаментные плиты) бетонную смесь укладывают горизонтальными слоями и, как правило, сразу по всей площади. Слои должны быть одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях.

При укладке бетонной смеси с уплотнением, полученная по расчетам толщина слоя должна соответствовать (но не превышать) установленной нормами глубине проработки применяемых в данных конкретных условиях технических средств уплотнения. При подаче бетонной смеси в опалубку бетононасосом необходимо осуществлять напорное бетонирование, при котором конец бетоновода должен быть постоянно заглублен в укладываемую бетонную смесь. Поступающая снизу опалубки через бетонолитную трубу бетонная смесь, поднимаясь наверх, будет под давлением последовательно заполнять всю бетонируемую полость. Литая бетонная сверхпластичная смесь с осадкой конуса 14…16 см со специальными добавками, в частности суперпластификаторов, позволяет смеси самоуплотняться без вибрирования.

Доставленная автобетоносмесителями смесь должна подаваться краном в бункерах или бадьях к месту укладки, целесообразно использовать бетононасосы с распределительной стрелой.

Перед укладкой бетонной смеси в опалубку необходимо проверить качество установки и закрепления опалубки, а также всех конструкций и элементов, закрываемых в процессе бетонирования (арматура, закладные детали и др.).

Бетонную смесь укладывают в бетонируемую конструкцию горизонтальными слоями приблизительно одинаковой толщины, без разрывов по длине и с последовательным направлением укладки в одну сторону во всех слоях. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру, закладные детали, винтовые стяжки и другие элементы опалубки. Глубина погружение глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5...10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия. Укладку последующего слоя бетонной смеси необходимо выполнять до начала схватывания бетона предыдущего слоя.

Продолжительность вибрирования должна обеспечить достаточное уплотнение, основными признаками которого являются:

- прекращение оседания уложенной бетонной смеси;

- появление цементного молока на ее поверхности;

- прекращение выделения на поверхности пузырьков воздуха.

В процессе производства бетонных работ необходимо постоянно контролировать состояние опалубки и закладных деталей.

5. Уплотнение бетонной смеси вибрированием

При приготовлении, транспортировке и укладке бетонная смесь чаще всего находится в рыхлом состоянии; частицы заполнителя расположены неплотно и между ними есть свободное пространство, заполненное воздухом. Назначение процесса уплотнения – обеспечить высокую плотность и однородность бетона.

Для получения качественного бетона важен не только состав смеси, но и выбранный способ уплотнения. Основной и наиболее распространенный и эффективный способ уплотнения монолитного бетона – вибрирование, основанное на использовании некоторых свойств бетонной смеси. Бетонная смесь – это пластично-вязкое тело, занимающее как бы промежуточное положение между твердыми телами и истинными жидкостями.

Бетонная смесь относится к классу тиксотропных систем, на чем и основано вибрационное уплотнение. Вибрирование уменьшает силу сцепления между зернами бетонной смеси. При этом бетонная смесь теряет структурную прочность и приобретает свойства вязкой тяжелой жидкости. Процесс разжижения является обратимым. По окончании вибрирования прочность структуры бетонной смеси восстанавливается. Под действием вибрирования частицы заполнителя приходят в колебательное движение, бетонная смесь как бы разжижается, приобретает повышенную текучесть и подвижность. В результате она лучше распределяется в опалубке и заполняет ее, включая пространство между арматурными стержнями.

В процессе вибрирования бетонной смеси сообщают малые по величине и очень частые по времени толчки (импульсы), которые приводят частицы смеси в движение. Сцепление между частицами сильно уменьшается и, под действием силы тяжести, они располагаются наиболее плотно.

В условиях строительства применяют три типа, в основном, электромеханических вибраторов, а именно, внутренние (глубинные), наружные и поверхностные. Рабочая часть внутренних вибраторов, погружаемая в бетонную смесь, передает ей колебания через корпус. Поверхностные вибраторы, устанавливаемые на уплотняемую бетонную смесь, передают ей колебания через рабочую площадку. Наружные вибраторы, укрепляемые на опалубке при помощи тисков или другого захватного устройства, передают бетонной смеси колебания через рабочую площадку.

Область применения различных типов вибраторов зависит от размеров и формы бетонируемой конструкции, степени ее армирования и требуемой интенсивности бетонирования. Внутренние вибраторы типа булавы применяют для уплотнения бетонной смеси, укладываемой в массивные конструкции с различной степенью армирования. Внутренние вибраторы с гибким валом используют в различного типа густоармированных конструкциях. Поверхностными вибраторами уплотняют только верхние слои бетона и используют их при бетонировании тонких плит и полов. Наружными вибраторами уплотняют бетонную смесь в густоармированных тонкостенных конструкциях типа колонн, балок.

Вибрационный способ уплотнения наиболее эффективен при умеренно пластичных бетонных смесях с подвижностью 6...8 см. При вибрации смесей с большей подвижностью наблюдается расслоение.

Уплотнение бетонных смесей поверхностными вибраторами производится в течение 20...60 с, глубинными – 20...40 с, наружными – 50...90 с. Продолжительность вибрирования жестких бетонных смесей должна быть не меньше показателя жесткости данной смеси. Визуально продолжительность вибрирования может быть установлена по следующим признакам: прекращению оседания бетонной смеси, приобретению однородного вида, горизонтальности поверхности и появлению на поверхности смеси цементного молока.

Наиболее эффективными являются внутренние вибраторы. Они применяются при бетонировании балок, колонн, фундаментов, стен и других массивов. По мере укладки каждого слоя бетонной смеси вибратор переставляют с одной позиции на другую. Максимальная толщина уплотняемого слоя при работе с внутренними вибраторами (вибробулавами) принимается не более 1,25 их длины. Вибратор должен углубиться на 5…10 см в ранее уложенный нижележащий слой, чтобы проработать стык между слоями и для лучшей связи слоев и уплотнения смеси. Кроме этого, вибратор необходимо погрузить и ниже лицевой поверхности свежеуложенного бетона. Расстояние между позициями внутренних вибраторов не должно превышать полуторного радиуса их действия.

Внутренние вибраторы обычно бывают с гибким валом – на одном конце двигатель, на другом эксцентрик, закрытый кожухом и являющийся рабочим наконечником. В процессе работы вибратора перемещается только этот наконечник.

Наружные вибраторы применяют при бетонировании густоармированных колонн со сторонами до 60 см и стен толщиной до 30 см. Они укрепляются на наружной стороне опалубки, через которую передаются колебания бетонной смеси. Поверхностные вибраторы применяются при бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Уплотнение смеси поверхностными вибраторами осуществляется непрерывными полосами, причем каждая последующая полоса должна перекрываться предыдущей на 10...20 см. Толщина уплотняемого слоя принимается при одиночной арматуре до 250 мм, а при двойной – не более 120 мм. В неармированных конструкциях толщина слоя может быть не более 40 см.

6. Устройство рабочих швов

Для обеспечения монолитности бетонировать конструкцию желательно непрерывно. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Но это возможно лишь при незначительных объемах работ и в сравнительно простых конструкциях. Во всех остальных случаях перерывы в бетонировании неизбежны. При необходимости устраивать перерывы в бетонировании конструкций прибегают к так называемым рабочим швам.

Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие. Обычно происходит это при перерывах в бетонировании от 7 ч.

Рабочие швы являются ослабленным местом, поэтому они должны устраиваться в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции.

Рабочие швы допускается устраивать при бетонировании:

колонн – на уровне верха фундамента, низа прогонов, балок и подкрановых консолей, верха подкрановых балок, низа капителей колонн безбалочных перекрытий;

балок больших размеров, монолитно соединенных с плитами – на 20…30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутовов – на отметке низа вута плиты;

плоских плит – в любом месте параллельно меньшей стороне плиты;

ребристых перекрытий возможны два случая, – если бетонирование идет в направлении, параллельном второстепенным балкам, рабочий шов допускается в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам (прогонам), – в пределах двух средних четвертей пролета балок и плит.

отдельных балок – в пределах средней трети пролета балок, в направлении, параллельном главным балкам и прогонам в пределах двух средних четвертей пролета прогонов и плит;

массивов, арок, сводов, бункеров, мостов, других сложных инженерных сооружений и конструкций – в местах, указанных в проектах;

в безбалочных перекрытиях рабочие швы делают в середине пролета плиты.

Рабочие швы в балках и плитах образуют в виде вертикального среза.

Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретет прочность не менее 1,5 МПа (способен воспринимать незначительное динамическое воздействие без разрушения).

Поверхность рабочего шва должна быть перпендикулярна оси бетонируемых колонн и балок, а в стенах и плитах – их поверхности. Для этого устанавливают щитки – ограничители с прорезями для арматурных стержней, прикрепляя их к щитам опалубки.

Для надежного сцепления бетона в рабочем шве поверхность ранее уложенного бетона тщательно обрабатывают: кромку схватившегося бетона очищают от цементной пленки и обнажают крупный заполнитель, протирая проволочными щетками; продувают сжатым воздухом и промывают струей воды. Особенно тщательно обрабатывают поверхность бетона вокруг выпусков арматуры; арматурные стержни очищают от раствора. Очищенную поверхность стыка перед началом бетонирования покрывают цементным раствором, имеющим такой же состав, как укладываемая бетонная смесь.

7. Укладка бетонной смеси в различные конструкции

Технологические приемы укладки бетонной смеси назначают в зависимости от типов конструкций и требований к ним, состава применяемой бетонной смеси, конструктивных особенностей опалубки, способов подачи смеси к местам укладки.

Грунтовое основание предварительно очищают и при необходимости уплотняют. Сухие несвязные грунты и скальные породы перед укладкой смеси промывают и затем удаляют воду.

В ступенчатые фундаменты с общей высотой до 3 м и площадью нижней ступени до 6 м2 смесь подают через верхний край опалубки, предусматривая меры против смещения анкерных болтов и закладных деталей. При виброуплотнении внутренние вибраторы погружают в смесь через открытые грани нижней ступени и переставляют их по периметру ступени по направлению к центру фундамента. Аналогично ведут виброуплотнение бетона второй и третьей ступеней, после чего их заглаживают. В пилоны бетонную смесь можно укладывать сразу же после окончания укладки в ступенях. Смесь в пилон подают через верх опалубки. Уплотняют ее внутренними вибраторами, опуская их сверху.

Бетонную смесь в массивные фундаменты с густой арматурой укладывают горизонтальными слоями толщиной 0,3... 0,4 м, уплотняя ее ручными внутренними вибраторами.

Крупные фундаменты и массивы бетонируются по способу непрерывного бетонирования или расчленяются горизонтальными швами на ярусы, а вертикальными швами на блоки. Массивы расчленяются на блоки бетонирования площадью 50...60 кв. м и высотой 1,2...2,0 м, укладку бетона предпочтительно выполнять в шахматном порядке. Для нормального и качественного уплотнения бетонная смесь укладывается только слоями по 0,3...0,4 м и без перерывов в бетонировании. Допустимы только швы в местах, предусмотренных проектом. Бетонирование блоков в каждом ярусе производится непрерывно, слоями одинаковой толщины и с одним и тем же направлением укладки смеси в каждом слое; при укладке непременно и одновременно осуществляется уплотнение бетонной смеси.

Для устройства бетонных подготовок под полы применяют бетонную смесь с осадкой конуса 0...2 см. Бетонирование полов и подстилающих слоев осуществляется полосами шириной в 3...4 м через одну по маячным доскам. В промежуточные полосы бетонную смесь укладывают после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос снимают маячные доски; по этим граням образуются рабочие швы. Бетонную смесь выгружают на место бетонирования непосредственно из автобетоновоза (или подают бетононасосами). Слои смеси укладывают на 1...2 см выше проектной высоты, предварительно разравнивают, уплотнение осуществляют, добиваясь опускания бетонной смеси до уровня маяков или ранее забетонированных смежных полос. Виброрейку на одной позиции держат до тех пор, пока она не опустится обоими концами на маячные доски. По схватившемуся бетону, при прочности 1,2...1,5 МПа проходят затирочной машиной, поверхность бетона для повышения прочности железнят.

Если по бетонной подготовке предполагаются бетонные, цементные или асфальтовые полы, то поверхность подготовки после проходки виброрейки оставляют шероховатой для лучшего сцепления с верхними слоями.

Чистый пол бетонируют по маячным доскам с уплотнением бетонной смеси виброрейкой. Свежеуложенный бетон через 20...30 мин тщательно заглаживают с помощью ручного инструмента или специальной затирочной машины. К этому моменту на поверхности пола появляется тонкая пленка воды и цементного молока. Такая пленка при заглаживании удаляется. Через 30...40 мин после заглаживания поверхность бетона обрабатывают металлическим полутерком до обнажения зерен гравия (щебня). Такая обработка позволяет получить качественные бетонные полы, обладающие высокой прочностью и малой истираемостью.

Для придания бетонному полу повышенной плотности и высоких гигиенических качеств его поверхность железнят. При этом в поверхность влажного свежеуложенного бетона тщательно втирают сухой цемент до появления матового блеска. Эту операцию выполняют с помощью стальных полутерков, кельм или затирочных машин.

Особенность укладки бетонной смеси при возведении стен и перегородок зависит от их толщины и высоты, а также вида используемой опалубки.

При возведении стен в разборно-переставной опалубке смесь укладывают участками высотой не более 3 м. В стены толщиной более 0,5 м при слабом армировании подают бетонную смесь подвижностью 4...6 см. При длине более 20 м стены делят на участки по 7...10 м и на границе участков устанавливают разделительную опалубку. Бетонную смесь подают непосредственно в опалубку в нескольких точках по длине участка бадьями, виброжелобами, бетононасосами. При высоте стен более 3 м используют звеньевые хоботы, при этом смесь укладывают горизонтальными слоями толщиной 0,3... 0,4 м с обязательным вибрированием.

Подавать смесь в одну точку не рекомендуется, так как при этом образуются наклонные рыхлые слои, снижающие качество поверхности и однородность бетона.

В колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту. Смесь осторожно загружают сверху и уплотняют внутренними вибраторами. При высоте же колонн свыше 5 м смесь подают через воронки по хоботу. В высокие и густоармированные колонны с перекрещивающимися хомутами смесь укладывают ярусами до 2 м с загружением через окна в опалубке или специальные карманы. Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами, которые устанавливают после бетонирования нижнего яруса.

Нижняя часть опалубки колонн и стен при бетонировании их сверху опалубки во избежание образования раковин в бетоне вначале заполняется на высоту 100...200 мм цементным раствором состава 1: 2 или 1: 3. Колонны высотой более 5 м также можно бетонировать слоями по 1,5...2,0 м с загрузкой сбоку, через специально оставляемые в опалубке окна.

Бетонирование балок (прогонов) и плит перекрытия, монолитно связанных с колоннами и стенами, осуществляют через 1...2 ч после бетонирования колонн и стен. Бетонную смесь начинают укладывать после укладки последнего слоя (порции) в вертикальные конструкции ввиду необходимости первоначальной осадки уложенной в них смеси. Балки и примыкающие к ним плиты бетонируются одновременно. Бетонная смесь укладывается в балки и прогоны горизонтальными слоями высотой 300...500 мм с обязательным уплотнением.

В балки (прогоны) и плиты ребристых перекрытий смесь укладывают, как правило, одновременно. В балки высотой более 80 см бетонную смесь укладывают слоями 30... 40 см с уплотнением внутренними вибраторами. При этом последний слой смеси должен быть на 3...5 см ниже уровня низа плиты перекрытия.

В плиты перекрытия бетонная смесь подается сразу на всю ширину с уплотнением поверхностными вибраторами при их толщине до 0,25 м и внутренними – при большей толщине.

8. Вакуумирование бетона

Вакуумированием называется удаление из свежеуложенной бетонной смеси свободной воды при помощи разряженного воздуха. Вакуумированный бетон значительно быстрее набирает прочность, обладает повышенной водонепроницаемостью, менее подвержен трещинообразованию и истиранию.

Как известно, для затворения бетона требуется около 20% воды от массы цемента, но, для лучшей удобоукладываемости, водоцементное отношение обычно колеблется в пределах 0,35...0,55, иногда доходит до 0,8. Избыточная вода замедляет процесс схватывания и не позволяет достичь полного уплотнения бетона. Лишняя вода, испаряясь из бетона, понижает его прочность, способствует образованию трещин, снижает его изоляционные свойства и т. д. Вибрирование способствует перемещению части лишней воды на поверхность бетона, вакуумирование позволяет более полно осуществить отсос лишней воды. Сущность метода вакуумирования в уплотнении бетонной смеси с одновременным извлечением избыточной воды затворения и лишнего воздуха, имеющегося в пустотах бетона путем создания в полости бетона разрежения, направленного к поверхности вакуума.

Вакуумирование является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10...25% воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

Вакуумирование обычно применяется при бетонировании полов, перекрытий, сводов-оболочек и других конструкций с развитой горизонтальной поверхностью. Благодаря вакуумированию в бетоне не только снижается водоцементное отношение, но и повышаются плотность и прочность, уплотнение бетона оказывается настолько высоким, что по свежеуложенному бетону можно ходить.

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции. Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, полы, вакуумируют сверху, применяя переносные жесткие вакуум-щиты или вакуум-маты, а стены, колонны и другие развитые по высоте конструкции – со стороны боковых поверхностей, используя для этого вакуум-опалубку.

На ровную поверхность свежеуложенного бетона укладывают вакуум-щит. Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100Ч125 см) с герметизирующим замком по контуру. Герметизированная коробка верхнего покрытия щита выполняется из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум-полостью, непосредственно соприкасающейся с бетоном. Нижняя поверхность щита, граничащая с бетоном – фильтрующая ткань (бязь, полотно), далее идут частная и редкая металлические сетки (вторая – силовая) и крышка из водостойкой фанеры. Благодаря изогнутости проволок сетка в своем сечении образует сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость).

Между крышкой и фильтрующей тканью за счет двух металлических сеток образуется полость толщиной порядка 4 мм, обрамленная фанерными планками. В середине крышки имеется отверстие с пробочным краном и резиновый шланг, идущий к вакуум-насосу.

По периметру вакуум-щит имеет резиновый фартук для герметизации, который не только окаймляют его, но и препятствуют подсосу воздуха извне в полость, образующуюся при укладке щита на поверхность свежеуложенной бетонной смеси. При включении вакуум-насоса внутри щита образуется вакуум, а в него устремляется вода и воздух из бетонной смеси. Фильтровальная ткань задерживает частицы песка и цемента, но свободно пропускает воду и воздух.

Для создания в вакуум-полости разрежения, а следовательно, и удаления части воды затворения и воздуха, в центре вакуум-щита установлен штуцер, подсоединяемый через трехходовой кран к источнику вакуума. Кран на корпусе вакуум-щита одним из своих положений открывает доступ воздуха во внутреннюю полость щита, выравнивая там давление, что позволяет щит свободно переставить на соседний участок. Обычно по завершении вакуумирования на щит ставят вибратор и производят дополнительное уплотнение бетонной смеси, в результате чего в ней устраняется направленная пористость, которая возникает в процессе вакуумирования.

В настоящее время вместо металлических переходят на использование некорродирующих, легких, штампованных из пластмасс сеток. Во избежание уноса из свежеуложенного бетона цементных частиц вся поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона.

Вакуумирование способствует ускорению распалубливания, повышает итоговую прочность бетона на 20...25%, улучшает морозостойкость, водонепроницаемость, снижает потребность в цементе на 12...20%, ускоряется распалубливание в 1,5...2 раза.

Разряжение в вакуум-полости не менее 350 мм ртутного столба для крупных щитов и не менее 500 мм ртутного столба для мелких щитов. Продолжительность вакуумирования зависит от толщины слоя бетона.

Толщина бетона, см 10 20 30

Продолжительность вакуумирования, мин 10 25 55

Вакуумирование начинается не позднее, чем через 15 мин после окончания бетонирования; после окончания вакуумирования и виброуплотнения бетона необходимо сразу обработать поверхность затирочными машинами.

Вакуумирование желательно проводить на режимах возможно более высокого разряжения. Время вакуумирования зависит от степени разряжения, толщины вакуумированной конструкции, расхода цемента, подвижности бетонной смеси, температуры окружающей среды и других факторов.

9. Торкретирование

Торкретированием называют технологический процесс нанесения на бетонную или иную поверхность под давлением сжатого воздуха тонких слоев цементно-песчаного раствора или мелкозернистого бетона при помощи специальной установки – цемент-пушки для цементного раствора, бетон-шприц-машины – для бетонной смеси. Для этого сухая смесь песка, цемента и крупного заполнителя под действием струи воздуха смешивается с водой и набрасывается на поверхность обрабатываемой конструкции. Наносимый из цемент-пушки на поверхность раствор называется торкретом, наносимый бетон-шприц-машиной бетонная смесь в свою очередь получила название набрызгбетона, который в зарубежной практике носит наименование «шприц-бетон».

Благодаря большой кинетической энергии, развиваемой частицами смеси, нанесенный на поверхность, раствор (бетон) приобретает повышенные характеристики по плотности и прочности, водонепроницаемости, морозостойкости, сцеплению с поверхностями нанесения.

В состав торкрета входят цемент и песок, в состав набрызг-бетона помимо цемента и песка входит крупный заполнитель размером до 30 мм. Растворы или бетонные смеси приготовляют на портландцементах не ниже М400.

Процесс нанесения слоя торкрета (набрызг-бетона) включает две стадии: на первой стадии на поверхности нанесения происходит отложение пластичного слоя, состоящего из раствора с самыми мелкими фракциями заполнителя. Толщина слоя цементного молока и тонких фракций, способного поглотить энергию удара крупных частиц заполнителя и способного удержать крупные частицы, составляет 5...10 мм; на второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя и таким образом образование слоя торкрета или набрызг-бетона.

Торкретирование обычно сопровождается потерей некоторого количества материала, отскакивающего от поверхности нанесения (так называемый «отскок»). Величина отскока частиц зависит от условий производства работ, состава смеси, размера крупных частиц заполнителя и кинетической энергии частиц при ударе. В начальной стадии нанесения почти все частицы крупного заполнителя отскакивают от поверхности, и только цемент и зерна мелких фракций заполнителя удерживаются на ней. Поэтому первоначально наносимый слой толщиной до 2 мм состоит в основном из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы заполнителя начинают задерживаться в нем, после чего устанавливается постоянный процент отскока. Количественно величина отскока при торкретировании вертикальных поверхностей составляет 10...20%, а при торкретировании потолочных поверхностей – 20...30%. Уменьшение объема отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстояния от сопла до поверхности нанесения торкрета или набрызг-бетона.

В настоящее время существуют две разновидности нанесения на поверхности под давлением рабочих составов – сухой и мокрый.

При сухом способе исходная сухая смесь во взвешенном состоянии подается в насадку (сопло), где осуществляется перемешивание смеси с водой затворения, т. е. торкретирование. В сопле происходит перемешивание смеси с последующей подачей ее под давлением сжатого воздуха на бетонируемые поверхности.

При мокром способе в сопло под давлением сжатого воздуха поступает готовая бетонная смесь или раствор. В сопле смесь переводится во взвешенное состояние и под давлением наносится на бетонируемые поверхности. Наносимая смесь называется пневмобетоном, что связано с рабочими установками – пневмоустановками и пневмонагнетателями.

Сухой способ применяют для нанесения торкрета, а мокрый – для торкрета и набрызг-бетона. Каждый из способов характеризуется своими техническими средствами и особенностями выполнения операций.

Основными техническими средства для торкретирования сухими смесями являются цемент-пушка и бетон-шприц-машина. Установка включают агрегат для нанесения смеси, компрессор, сопло, шланги для подачи к соплу сухой смеси, воздуха и воды и при необходимости дополнена воздухоочистителем, емкостью для воды, цилиндрическим резервуаром для сухой смеси. Принцип работы агрегатов одинаков.

Сухая смесь загружается в цилиндрический резервуар и через конический затвор попадает в нижнюю часть резервуара, откуда под давлением воздуха от компрессора подается по гибкому шлангу в сопло цемент-пушки, к которому также под давлением сжатого воздуха по другому шлангу подается вода. В сопле цемент-пушки эта вода смачивает смесь цемента и песка, а в бетон-шприц-машине – еще и крупного заполнителя; процесс окончательного смешивания завершается у выходного отверстия сопла. Мокрая смесь, выбрасываемая из сопла со скоростью от 100 до 140 м/с, наносится на обрабатываемую поверхность, образуя на ней слой, намет раствора.

Раствор или бетонная смесь наносятся на поверхность слоями за 2...3 раза при толщине каждого слоя до 25 мм. Для бетонной смеси для первого наносимого слоя максимальный размер фракции крупного заполнителя не должен превышать 10 мм. Последующие слои наносятся после схватывания предыдущего, общая толщина намета составляет 50...75 мм, применяется раствор состава от 1: 2 до 1: 4,5. Если это предусмотрено проектом, этими агрегатами можно наносить на поверхность и гидроизоляцию из водонепроницаемого цементного раствора слоем 5...10 мм.

Обычно расстояние от цемент-пушки до обрабатываемой поверхности 0,7...1,0 м, для бетон-шприц-машины – 1,0...1,2 м. Для лучшего сцепления с наносимым составом поверхность предварительно очищается сухим воздухом или песком под давлением из цемент-пушки, затем поверхность насекают.

Направление струи обычно принимается перпендикулярно поверхности. Давление воздуха в цементпушке и бетоншприцмашине от 0,15 до 0,35 МПа в зависимости от расстояния, вида и размера заполнителей, требований к конкретному торкретному слою. Вода к соплу подается под давлением, на 0,05...0,10 МПа выше давления воздуха для сухой смеси.

Для торкрета применяется песок и мелкий щебень крупностью до 8 мм, а для набрызгбетона – щебень крупностью до 25 мм, цемент для торкретирования принимается только высших марок.

Перерыв в работе допускается 1...2 ч, швы бетонирования устраивают вразбежку, затирку производят до начала схватывания цемента. Укрытие и поливку выполняют как у обычного бетона, можно устраивать паронепроницаемые пленочные покрытия.

При помощи одного агрегата за смену можно нанести торкрет слоем 15...20 мм на вертикальную поверхность площадью 280...320 м2 при производительности до 1,5 м3 смеси в час.

Торкретирование бетона в общем случае не конкурентоспособно традиционной технологии бетонных работ. Этот процесс сравнительно дорогой, трудоемкий и малопроизводительный. Применяют его при невозможности возвести традиционными методами бетонирования конструктивные элементы толщиной в несколько сантиметров (особенно при применении пневмоопалубок), когда требуется получение материала повышенных свойств, для нанесения туннельных обделок, при устройстве защитных слоев на поверхности предварительно напряженных резервуаров, для ремонта и усиления железобетонных конструкций, для замоноличивания стыков и др.

Основные области применения торкретирования – резервуары, своды-оболочки, тонкостенные конструкции с повышенной прочностью и водонепроницаемостью. Способ успешно применяется при исправлении дефектов бетонирования, повышения водонепроницаемости существующих конструкций и сооружений, при бетонировании тонкостенных армоцементных конструкций по арматурному каркасу.

10. Укладка бетонной смеси под водой

При строительстве опор мостов и других сооружений, расположенных под водой, применяют подводное бетонирование (укладку бетонной смеси под водой без производства водоотлива), выполняемое одним из двух способов – вертикально перемещающейся трубы (ВПТ) и восходящего раствора (ВР). Общее для обоих способов – устройство по периметру бетонируемой конструкции шпунтового ограждения, благодаря чему ограничивается подток воды к месту производства работ, а возводимое сооружение предохраняется от вымывания цемента и песка.

Метод вертикально перемещаемой трубы (ВПТ) применяют при бетонировании конструкций на глубине от 1,5 до 50 м, защищенных от проточной воды, когда требуется высокая прочность и монолитность подводного сооружения.

В качестве ограждения используют шпунтовые стенки, специально изготовленную опалубку в виде пространственных блоков (ящиков) из дерева, железобетона, металла либо конструкции (плиты-оболочки, опускные колодцы и др.). Конструкция ограждения должна быть непроницаемой для цементного раствора. Для производства работ над ограждением устраивают рабочую площадку, на которой устанавливают траверсу. К траверсе подвешивают стальной бетоновод, собираемый из отдельных бесшовных труб длиной 1...1,2 м и диаметром 200...300 мм на легкоразъемных водонепроницаемых соединениях. Трубу опускают до низа сооружения, в верхней части бетоновод, находящейся над поверхностью воды, имеет воронку с затвором или бункер для приема бетонной смеси.

Бетонолитная труба подвешена к траверсе, может подниматься и опускаться с помощью лебедки. Первоначально в горловину трубы вставляют пыж из мешковины, который предохраняет первую порцию бетонной смеси, погружаемую в трубу, от размывания водой. После заполнения воронки затвор открывают, и бетонная смесь вслед за пыжом опускается вниз. После того как бетонная смесь заполнит всю бетонолитную трубу и саму воронку, при продолжающейся непрерывной подаче бетонной смеси в воронку, трубу отрывают от земли и начинают медленно поднимать. Необходимо контролировать, чтобы труба была постоянно заглублена в бетонную смесь не менее 0,8 м при глубинах до 10 м и 1,2 м – при больших глубинах. Затем, не прекращая подачи бетонной смеси, трубу поднимают с таким расчетом, чтобы нижний ее конец постоянно располагался не менее чем на 0,8... 1,2 м ниже поверхности бетона.

По окончании подъема трубы на высоту звена бетонирование приостанавливают, демонтируют верхнее звено трубы, переставляют воронку, после чего подачу бетонной смеси возобновляют. Блок бетонируют до уровня, превышающего проектную отметку на величину, равную 2% его высоты.

При таком бетонировании с водой контактирует только верхний слой бетона, который после выполнения работ, подъема трубы и возведения всей конструкции выше глади воды удаляется, но не менее 10 см. Используют только пластичную бетонную смесь с осадкой конуса 16...20 см, расположение труб – только вертикальное. Радиус растекания бетонной смеси из нижнего отверстия трубы не должен превышать 6 м, поэтому большие сооружения разбиваются на блоки с обязательным перекрытием зон бетонирования, непрерывной подачей бетонной смеси, одновременным и равномерным подъемом труб. Принимаемая интенсивность бетонирования более 0,3 м3 на 1 м2/ч.

Метод восходящего раствора (ВР) бывает безнапорным и напорным. Бетонирование методом ВР с заливкой наброски из крупного камня цементно-песчаным раствором следует применять при укладке под водой бетона на глубинах до 20 м для получения прочности бетона, соответствующей прочности бутовой кладки; то же из щебня на тех же глубинах для возведения конструкций из бетона класса до В25 и при глубинах бетонирования от 20 до 50 м и при усилении конструкций рекомендуется применять заливку щебеночного заполнителя цементным раствором без песка.

При безнапорном способе в бетонируемом блоке устанавливают шахты с решетчатыми стенками, внутрь шахт вставляют трубы диаметром 37...100 мм, собранные из звеньев длиной до 1 м с водонепроницаемыми легкоразъемными соединениями. Полость блока заполняют щебнем, гравием, каменной наброской крупностью 150...400 мм и сверху, через трубу подают цементный раствор состава 1: 1 до 1: 2. Шахты необходимы для опускания и подъема труб по всей высоте бетонируемого блока. Растекание раствора осуществляется за счет давления его столба в шахте. Поднимаясь, цементный раствор должен свободно растекаться, обволакивать заполнитель, заполнять все пустоты в каменной наброске. Поэтому для приготовления раствора применяют мелкие пески крупностью зерен не более 2,5 мм и с содержанием не менее 50% частиц не более 0,6 мм. Подвижность раствора должна быть 12... 15 см. Радиус действия каждой трубы 2...3 м. Заглублять трубы в укладываемый раствор необходимо на глубину не менее 0,8 м. По мере повышения уровня укладываемого раствора трубы поднимают, демонтируя их верхние звенья. Уровень раствора доводят на 100... 200 мм выше проектной отметки.

При этом способе расход цемента в 2 раза больше, чем при способе вертикально перемещающейся трубы.

Осуществляют и напорное бетонирование, когда заливочные трубы устанавливают без шахт непосредственно в слой крупного заполнителя и через него нагнетают (инъецируют) под давлением цементный раствор (тесто). Напор раствора в трубе создают с помощью растворонасоса. Песок принимают крупностью до 2,5 мм. Радиус действия труб не свыше 3 м при заливке каменного и 2 м – щебеночного заполнителя. Метод ВР применяют при укладке бетонной смеси на глубине до 20 м.

В обоих случаях труба должна быть утоплена в раствор не менее 0,8 м, верхний слой раствора в 10...20 см высотой, соприкасавшийся с водой и находящийся выше проектной отметки срезается.

11. Выдерживание бетона

Свежеуложенный бетон требует ухода в первые дни твердения, контроля над ходом набора им прочности. В начальный период твердения бетон необходимо защищать от попадания атмосферных осадкой или потерь влаги, в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание прочности. Условия выдерживания бетона должны обеспечить:

поддержание температурно-влажностного режима, необходимого для нарастания прочности бетона;

предотвращение значительных температурно-усадочных деформаций и образования трещин;

предохранение от ударов, сотрясений и других воздействий, включая механические повреждения;

защиту от солнца, ветра, быстрого высыхания и резких изменений температуры;

защиту от других воздействий, ухудшающих качество бетона в конструкции.

Свежеуложенный бетон поддерживают во влажном состоянии путем периодических поливок и предохраняют летом от солнечных лучей, а зимой от мороза защитными покрытиями.

В жаркую и ветреную погоду незащищенные поверхности свежеуложенного бетона не позднее, чем через 2...3 часа после укладки, укрывают хорошо увлажненной тканью, рогожами, матами, мешковиной, песком, опилками. Большие горизонтальные поверхности бетона можно покрывать битумными или полимерными материалами и пленками. Подобного типа защитные покрытия и другие необходимые мероприятия применяют для предохранения летом от солнечных лучей, а зимой – от быстрого замерзания.

Для обеспечения нормального процесса твердения бетона при температуре окружающего воздуха выше +15єС его нужно выдерживать во влажном состоянии, систематически поливая:

Первые трое суток, когда активно идет процесс гидратации цемента, необходимо поливать бетон в дневное время через каждые 3 часа и один раз ночью, в последующие дни – не реже трех раз в сутки. Свежеуложенный бетон можно не поливать при температуре +3єС.

Поливку осуществляют струей воды с распылителем, шланги подсоединяют к трубопроводам временного водоснабжения. Для предотвращения вымывания частиц в процессе полива рекомендуется начинать поливать бетон только через 8...10 ч после укладки. При укрытии поверхности бетона влагостойкими укрывными материалами перерыв между поливками можно увеличить в 1,5 раза.

Уложенный бетон не должен подвергаться воздействию нагрузок и сотрясений. Движение людей и транспорта, а также работа со свежеуложенного бетона допускается лишь после достижения бетоном прочности более 1,5 МПа. Прочность бетона зависит от качества его составляющих, способа приготовления, транспортирования и укладки, условий твердения и ухода за бетоном.

На строительной площадке необходимо иметь журнал бетонирования, в который регулярно заносят все сведения о бетонировании – начало бетонирования, класс бетона, температура окружающего воздуха, температура бетона, время полива его водой и др.

Класс бетона будет признан заданным, если при испытании не менее трех образцов, выдерживавшихся в аналогичных условиях, прочность бетона в этой серии не будет ниже 85% требуемой прочности.

Необходимо отметить, что в условиях жаркого и сухого климата контроль выдерживания бетона осуществляет строительная лаборатория, которая дает необходимые рекомендации по режимам выдерживания бетона.

12. Распалубливание конструкций

В комплексном технологическом процессе по возведению монолитных конструкций распалубливание (снятие опалубки) является одной из важных и трудоемких операций. Распалубливание конструкций должно выполняться осторожно, чтобы избежать повреждения бетона и обеспечить сохранность опалубки для последующего использования.

Разборка опалубки – распалубливание бетонных и железобетонных конструкций производят после достижения бетоном необходимой прочности. Боковые элементы опалубки, не несущие нагрузку от массы бетона (боковые щиты фундаментов, балок и стен), а только от сил бокового распора, можно разбирать после того, как бетон отвердеет настолько, что его поверхность и кромки углов не будут подвергаться повреждению после распалубливания. При температуре 12...18єС такое положение наступает через 2...3 суток. Эти сроки можно устанавливать на месте в зависимости от вида и класса цемента и температурно-влажностных условий твердения бетона.

Основные, несущие элементы опалубки, воспринимающие давление уложенной бетонной массы, снимают только по достижении бетоном прочности, обеспечивающей сохранность конструкции.

Опалубку несущих элементов конструкций можно снимать в следующие сроки: плиты пролетом до 2 м – при достижении 50%-й проектной прочности; плиты, своды, балки и прогоны пролетом от 2 до 6 м – 70%-й проектной прочности; несущие конструкции пролетом более 6 м – 80%-й проектной прочности.

Минимальная прочность бетона незагруженных монолитных конструкций при распалубливании вертикальных поверхностей из условия сохранения формы – 0,2…0,3 МПа.

Удалению несущей опалубки должно предшествовать плавное и равномерное опускание (раскружаливание) поддерживающих конструкций – лесов или подмостей. Для этого опускают опорные домкраты или ослабляют парные клинья. Запрещается рубить или спиливать нагруженные стойки. Опоры, поддерживающие опалубку балок, прогонов, ригелей опускают одновременно по всей длине элемента.

Опорные стойки, поддерживающие опалубку междуэтажных перекрытий и находящиеся непосредственно под этими перекрытиями удалять не разрешается. Допускается частичное удаление стоек нижележащего перекрытия. Под всеми балками и прогонами нижележащего перекрытия пролетом 4 м и более рекомендуется оставлять несущие стойки (стойки безопасности) на расстоянии одна от другой не более 3 м. Опорные стойки остальных нижележащих перекрытий разрешается удалять полностью лишь при достижении бетоном проектной прочности.

Крупнощитовую опалубку массивов, стен и фундаментов снимают кранами, щиты опалубки предварительно отрывают от забетонированной поверхности с помощью рычажных приспособлений. Перед повторным использованием элементы опалубки осматривают, очищают от остатков бетона, при необходимости ремонтируют и смазывают палубу.

Распалубливание производят в определенной последовательности, устанавливаемой проектом производства работ. Распалубливание при конструкциях на обычных цементах начинают не ранее чем через 7...14 сут в летних условиях. Сокращение сроков выдерживания бетона и более раннего распалубливания обычно достигают за счет применения быстротвердеющих цементов, и мероприятий, ускоряющих распалубливание, – вибрирования, вибровакуумирования и термообработки.

Особенности технологии бетонных работ в экстремальных условиях

1. Специфика и методы зимнего бетонирования

Понятие «зимние условия» в технологии монолитного бетона и железобетона несколько отличается от общепринятого – календарного.

Зимними считаются условия бетонирования при установлении среднесуточной температуре наружного воздуха не выше 5єС или при опускании в течение суток минимальной температуре ниже 0єС. Подобные климатические условия продолжаются на территории России в среднем 6…7 мес. в году.

Формирование прочностных характеристик бетона в зимних условиях имеет свои особенности. Основной проблемой является замерзание в начальный период структурообразования бетона несвязной воды затворения.

При отрицательных температурах не прореагировавшая с цементом вода переходит в лед и не вступает в химическое соединение с цементом. Вода, тонким слоем находящаяся на поверхности крупного заполнителя и арматуры, в процессе замораживания свежеуложенного бетона образует вокруг арматуры и зерен заполнителя ледяные пленки. Эти пленки благодаря притоку воды из менее охлажденных зон бетона, увеличиваются в объеме и отжимают цементное тесто от арматуры и заполнителя, препятствуя необходимому сцеплению с цементным тестом и созданию плотной структуры после оттаивания бетона.

В результате этих процессов прекращается реакция гидратации и, следовательно, бетон не твердеет. Одновременно в бетоне развиваются значительные силы внутреннего давления, вызванные увеличением (примерно на 9%) объема воды при переходе ее в лед. При раннем замораживании бетона его неокрепшая структура не может противостоять этим силам и нарушается. При последующем оттаивании замерзшая вода вновь превращается в жидкость, и процесс гидратации цемента возобновляется, однако разрушенные структурные связи в бетоне полностью не восстанавливаются. Конечная прочность бетона оказывается ниже на 15…20% прочности бетона, выдержанного в нормальных условиях твердения, уменьшается его плотность, стойкость и долговечность.

Теоретически и практически доказано, что в замерзшем бетоне после его оттаивания будет продолжаться процесс набора прочности до заданной марочной при условии набора им к моменту замерзания так называемой критической прочности. Поэтому цель зимнего бетонирования – предохранение бетона от замерзания в ранние сроки, обеспечение надлежащих условий его твердения, приводящих к набору критической прочности.

Если бетон до замерзания приобретает необходимую начальную прочность, то все упомянутые выше процессы не оказывают на него неблагоприятного воздействия. Минимальную прочность, при которой замораживание для бетона не опасно, называют критической. Критерий морозостойкости – критическая прочность, выраженная в % от проектной прочности в возрасте 28 сут, при достижении которой бетон может быть заморожен без снижения его прочностных показателей после продолжения твердения при наступлении положительных температур.

Величина нормируемой критической прочности зависит от факторов, включающих тип монолитной конструкции, класс примененного бетона, условия его выдерживания, срока приложения проектной нагрузки к конструкции, условий эксплуатации и составляет:

для бетонных и железобетонных конструкций с ненапрягаемой арматурой – 50% проектной прочности для В7,5...В10, 40% для B12,5... B25 и 30% для В 30 и выше;

- для конструкций с предварительно напрягаемой арматурой – 80% проектной прочности;

- для конструкций, подвергающихся попеременному замораживанию и оттаиванию или расположенных в зоне сезонного оттаивания вечномерзлых грунтов – 70% проектной прочности;

- для конструкций, нагружаемых расчетной нагрузкой, – 100% проектной прочности;

- для ненесущих конструкций – критическая прочность должна быть не ниже 5 МПа (50 кгс/см2).

Продолжительность твердения бетона и его конечные свойства в значительной степени зависят от температурных условий, в которых выдерживают бетон. По мере повышения температуры увеличивается активность воды, содержащейся в бетонной смеси, ускоряется процесс ее взаимодействия с минералами цементного клинкера, интенсифицируются процессы формирования коагуляционной и кристаллической структуры бетона. При снижении температуры, наоборот, все эти процессы затормаживаются, и твердение бетона замедляется.

Основной целью зимнего бетонирования является обеспечение условий, при которых монолитные железобетонные конструкции в короткие сроки с наименьшими затратами могли бы набрать критическую прочность по морозостойкости или требуемую для восприятия проектных нагрузок. Для этого применяют специальные способы приготовления, подачи, укладки и выдерживания бетона.

Задача всех существующих и разрабатываемых методов зимнего бетонирования – достижение бетоном критической, а для большинства несущих конструкций прочности 50...70%-й от марочной в возможно короткие сроки, при соответствующем технико-экономическом обосновании принятых решений и при обязательном выполнении следующих мероприятий:

- применение бетонных смесей с водоцементным отношением до 0,5;

- приготовление бетона на высокоактивных и быстротвердеющих портланд- и шлакопортландцементах, на других вяжущих, в частности магнезиальном, обладающим рядом совершенно уникальных свойств, в том числе твердением при отрицательных температурах;

- использование добавок-ускорителей твердения бетона;

- подогрев воды и заполнителей;

- в отдельных случаях увеличение расхода цемента или повышение марки цемента относительно проектной.

Применимость существующих методов зимнего бетонирования, а иногда и их совокупности, определяют технико-экономическим обоснованием, базирующемся на следующих факторах:

- вид и массивность бетонируемых конструкций;

- состав, темпы укладки и требуемая прочность бетона;

- наличие энергоресурсов;

- вид имеющихся теплоизоляционных материалов;

- метеорологические условия;

- особенности строительной площадки.

Приготовление бетонной смеси. Температура укладываемой в конструкцию бетонной смеси должна быть не ниже определенной расчетом для метода термоса и не ниже +5єС при искусственном прогреве и применении противоморозных добавок. Бетонную смесь приготовляют подогретой и имеющей температуру выше полученной расчетом, так как необходимо учитывать теплопотери от момента приготовления до укладки смеси в конструкцию. При приготовлении бетонной смеси в зимних условиях ее температуру повышают до 35...45єС путем подогрева заполнителей и воды.

Такая температура бетона обеспечивается подогревом заполнителей – песка и щебня не свыше 60єС при помощи паровых регистров, а во вращающихся барабанах, в установках с продувкой дымовых газов через слой заполнителя – горячей водой. Воду подогревают в бойлерах или водогрейных котлах до 90єС. Подогрев цемента запрещается, но его рекомендуется хранить в утепленном помещении. Температура приготовленной бетонной смеси при выходе из бетономешалки оказывается в этом случае в пределах до +45єС.

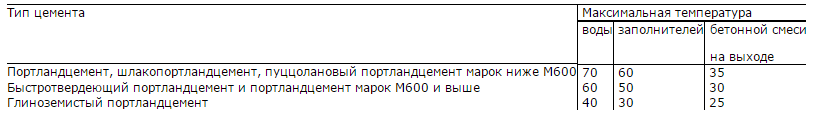

Таблица: Максимальная температура составляющих бетонной смеси

В летних условиях в барабан смесителя, предварительно заполненного водой, все сухие компоненты загружают одновременно. При приготовлении подогретой бетонной смеси применяют иной порядок загрузки составляющих в бетоносмеситель. Зимой во избежание «заваривания» цемента в барабан смесителя вначале заливают 50% воды затворения, засыпают крупный заполнитель, а после нескольких оборотов барабана бетономешалки – песок, цемент, заливают оставшееся количество воды. По сравнению с летним периодом продолжительность перемешивания увеличивается в 1,25...1,5 раза.

Транспортирование бетонной смеси осуществляют в закрытой утепленной и прогретой перед началом работы таре (бадьи, кузова машин). Автомашины имеют двойное днище, в полость которого поступают отработанные газы мотора, что предотвращает потери тепла. Бетонную смесь следует транспортировать от места приготовления до места укладки по возможности быстрее и без перегрузок. Места погрузки и выгрузки должны быть защищены от ветра, а средства подачи бетонной смеси в конструкции (хоботы, виброхоботы и др.) утеплены.

Подготовка основания, на которое будут укладывать бетонную смесь, заключается в его отогреве до положительной температуры и предохранении от промерзания. Слой старого или ранее уложенного бетона отогревают на 30 см и предохраняют от промерзания все то время, которое требуется свежеуложенному бетону для приобретения начальной прочности, которая не может быть ниже критической.

Состояние основания, на которое укладывается бетонная смесь, а также температура основания и способ укладки должны исключать возможность замерзания смеси в зоне контакта с основанием. При выдерживании бетона в конструкции методом термоса, при предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание или старый бетон. В этом случае по предварительному расчету в зоне контакта на протяжении расчетного периода выдерживания не должно произойти замерзания укладываемого бетона.

Опалубку и арматуру до бетонирования очищают от снега и наледи. Арматура диаметром 25 мм и более, жесткие прокатные профили и крупные металлические закладные детали при температуре –10єС и ниже отогревают до положительной температуры.

Распалубливание осуществляют при температуре контактирующего слоя не ниже +5єС для избежания примерзания опалубки к бетону и их повреждения при распалубливании.

Возведение монолитных железобетонных конструкций может быть осуществлено, как правило, с использованием нескольких способов зимнего бетонирования. Нахождение оптимального способа для данных конкретных условий должно базироваться на минимальных значениях трудоемкости, и энергоемкости, стоимости и продолжительности работ, с учетом температуры наружного воздуха, объема работ, наличия электрических мощностей и специального оборудования и материалов для выбранного способа производства работ.